�����Z�p�m�E�J�����S�R���T���^���g�������́A���̂Â���̌���ɂ�����J�����S�̍\�z�ƕi���̍�荞�݂��T�|�[�g���܂��B

TEL. 088-694-3482

��771-1330 ��������S������������k�P�U�Ԓn�Q

���S���20Safety information

20�j���̂Â���̌���Ŏ���ꂽ����

�@QC(���v�I�i���Ǘ�)��1920�N��㔼����1930�N��ɂ����ĕč��̃x���������̃V���[�n�[�g�ɂ��A�n�n����܂����B���{�ɂ͐���1950�N�O��ɓ�������A�g�D�I�Ɏ��グ���܂����B�@1960�N�O��ɂ�SQC�iStatistic Quality Control�j�͔��W���ATQC�iTotal Quality Control�j�Ƃ��āA���̂Â���̌���Ŗ�����A���{�o�ς̍��x������������萬����(1954�`1990�N)���x���܂����B1996�N�ɂ�TQC �iTotal Quality Control�j����TQM �iTotal Quality Management�j�ւƌď̂��ω����܂������A���݂܂Ŗ�90�N�̗��j������܂��B�@TQC���悢���̂������A�����A������邽�߂ɕK�v�ȊǗ��̊T�O�ƕ��@�_���L�߂܂����B

�@TQC��PDCA�T�C�N�����A�����Ǘ��Ȃǂ̕\���ŒN�ł����������A���H�ł���悤�Ȍ`�ŐZ�����Ă����܂����B�@�@���̂Â���̌���ł�QC�T�[�N���Ȃǂ̏��W�c�������s���A

�@QC�T�[�N���{���ɂ��QC�T�[�N�������̊�{���O�����̂悤�ɔ��\����܂����B

�@�@�@�@ �l�Ԃ̔\�͂����A�����̉\���������o���B

�@�@�@�@ �l�Ԑ��d���āA���������̂��閾�邢�E�������B

�@�@�@�@ ��Ƃ̑̎����P�E���W�Ɋ�^����B

�@�����鍂�x�o�ϐ�������1954�N12������n�܂�A1973�N11���܂ł̊ԁA����GNP�i�����̎w�W�A���̌�GDP�A����GNI�j�͖��N��10%�ȏ㑝�����܂����B�������A1973�N�A�����푈�ɂ���ꎟ�I�C���V���b�N�̉e�����A����GNP�̐������͓݉����܂����B ���̌�A1978�N�A�C�����v���ɂ���I�C���V���b�N�Ɍ������܂��������A�����������͖�4%�ʼnE���オ��ɐ��ڂ��܂����B���̂悤�Ȍo�ς̈��萬���̓o�u���i�C�����1990�N���܂ő����܂����B���̈�A�̌o�ϐ����͓��m�̊�ՂƌĂ�Ă��܂��B

�@���x�o�ϐ������ɂ͍��ƋK�͂̃r�b�O�v���W�F�N�g�����X�ƌv��A���{����܂����B

�Ⴆ�A�����^���[��1957�N6���ɒ��H���A1958�N12���Ɋ����B���C���V������1959�N4���ɒ��H���A1964�N10��1���ɉc�Ɖ^�]���J�n�B����9�����10��10���ɂ͓����I�����s�b�N���J��Ă��܂��B�܂��A1970�N�ɂ͑��Ŗ�����������J�Â���܂����B

�@�������A���A�i���������{�̒n�ʁi���ΓI�j�͗����Ă���̂ł͂Ȃ��ł��傤���B�Ⴆ�A�@��w�t���a�@���Ҍ�F���́@�AJCO�ՊE���́@�B�n���S�E�����́@�C�_�C�I�L�V�������@�D���R�[���B�������@�E�����ƏW�c�H���Ŏ����A�������1999�`2000�N�̊ԂɋN�������̂�s�ˎ��ł��B10�N�̎����o�āA���̂悤�Ȏ��̂�s�ˎ��͖����Ȃ����̂ł��傤���B�i���Ǘ��w��Ɍ��炸�A�֘A�̊w����̑O�����̓w�͂ɂ���Ă����̂悤�Ȏ��́A�s�ˎ��̖��R�h�~�͎����ł��Ă��Ȃ��ƌ��킴��܂���B�Z�p�I�ɖ��m�Ȃ��̂ł���Ύ~�ނȂ��ʂ�����܂����A�s���ӂ�A�|�J�~�X�̂悤�Ȃ��̂��ˑR�Ƃ��Ă���͉̂��̂ł��傤���B�܂��A���炩�ȃR���v���C�A���X�ᔽ�ɑ�������̂�����͉̂��̂Ȃ̂ł��傤���B

�@���̂悤��10�N�̎����o�Ă��Ȃ��A��X�̎��̂�g���u�����������Ă��܂��B�����̒��ɂ͒P���Ȑl�̃G���[���������ɂȂ������̂����łȂ����炩�Ƀ������̌��@�Ǝv����l�̍s���ɂ��ƍߎႵ���͔ƍ߂܂����̂��̂��܂܂�Ă���A�����́u�p�m�炸�̖ʁX�v�̍s���ɂ͜��R�Ƃ������܂��B

�@

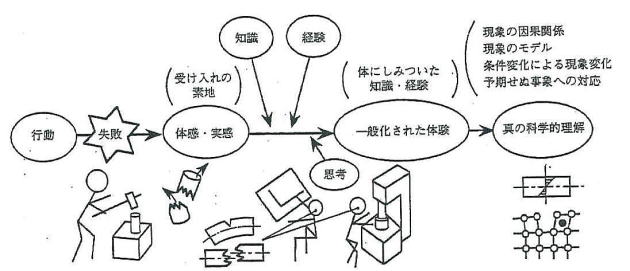

�@2000�N�Ɏ��s�w�̒҂ł��锨���́u���s�̌����^�̉Ȋw�I�����ށv�����}�P�̂悤�ɕ\�����܂����B�����āA�u���鎸�s�����̎��s�̖h�~����̎�Ɍ��т���ɂ͎��s���N����Ɏ�����������o�߂Ȃǂ𐳂������͂�����ŁA�m�������ĒN�����g����m���Ƃ��đ�O�҂ɏ��`�B���邱�Ƃ��d�v�ȃ|�C���g�ƂȂ�v�Ǝw�E���Ă��܂��B

�@�܂��A���{�i���Ǘ��w��̕����Z�p�̈�ɂ�����l�ԍs��������ł� �q���[�}���G���[��W���s����ɋN�����鎖�̖̂��R�h�~�̂��߂̏]���̕��@������ƂƂ��ɁA�K�v�ɉ����ĐV������@�̊J�����s���A�������p�b�P�[�W�����ꂽ���@�_�Ƃ��đ̌n�����邱�Ƃ��˂炢�Ƃ��Ċ������A2002�N�ɂ͍ŏI���u�l�ԍs���ɋN�����鎖�́E�i���g���u���̖��R�h�~�̂��߂̕��@�_�̑̌n���v���܂Ƃ߂Ă��܂��B

�@�����ɋ��ʂ��Ă���͎̂��s(���̂�g���u���Ȃ�)�̖{��(�^��)���������m���ȊႪ�K�v�ł���Ƃ������_�ł͂Ȃ��ł��傤���BIT�Z�p�̔��W�ɂ��N�����ȒP�ɐ��E������~����������ɓ���邱�Ƃ��ł���悤�ɂȂ�܂����B���̍s�ׂ͓��ʂɐӂ߂�����̂ł͂���܂���B�������A���肵���������Ղɗ��p���邱�Ƃɂ�萶���镾�Q�����邱�Ƃ�Y��Ă͂Ȃ�܂���B�{���A�m����o���͓w�͂��āA��J���Đg�ɂ���ׂ����̂ł��B�^�U�͌����{�����������w�͂�ӂ�Ƃ��̂��͎����ɕԂ��Ă���ł��傤�B���A���ɁA�g�D���\������X�̒m�I���x����������Ă��܂��B�o�u������ȍ~�̎���ꂽ10�N(���邢��20�N)�̊ԂɁA���̂Â���̌���Ŏ���ꂽ�u�{��(�^��)��Nj�����ӗ~�v�����Ȃ���Ȃ�܂���B

�@��̗��������Љ�܂��B

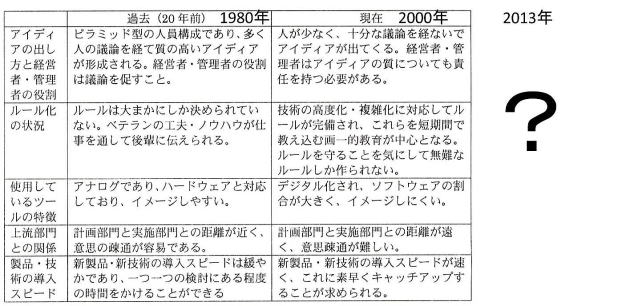

�@�}�Q�Ɏ����Ƃ���A�E����͕ω����Ă��܂��B�����āA���̂Â���̌���ɓ������ꂽ���x�Ɏ��������ꂽ�@�B�ݔ�������C���ɂ��Ă����Ȃ���Ǝ҂����܂��B

�@���x�Ɏ��������ꂽ���̂Â���̌���̒P���ȍ�ƂŋN���Ă��鎖�̂�g���u���͒P�Ȃ�q���[�}���G���[�ł͂Ȃ��̂ł��B�Z�p�҂͍l�������ċZ�p���J�����A�@�B�ݔ�������C�������グ�܂��B�����āA��Ǝ҂͋Z�p�҂̈Ӑ}�𗝉����A�X�̋@�B���u���^�]���܂��B��Ǝ҂͌X�̋@�B���u�̓��쌴���𗝉����Ă��Ȃ���Ύg�����Ȃ����Ƃ͂ł��܂���B�܂��A�ғ���f�f������A�g���u���������̏C���\�͂��K�v�ł��B���A���̂Â���̌���ŁA�����̂��Ƃ��ł����Ǝ҂��ǂꂾ������ł��傤���B

�@���̏�ŊJ���邽�߂ɁA��Ǝ҂����ւ��ďI���ɂ��܂����H

�@�^�̉�����͑g�D�̒��̌X�̒m�I���x���̌���ł͂Ȃ��ł��傤���B

���������ł͐l�ԍs���ɋN�����鎖�́E�i���g���u���̖��R�h�~������`�����܂��B�܂��A���̂Â���̌���̊F�l�̐���^���Ɏ~�߁A���̂Â���̌���ɂ�����J�����S�̍\�z�ƕi���̍�荞�݂��T�|�[�g���܂��B

�}1.���s�̌����^�̉Ȋw�I������

(�o�T�F���s�̍H�w�A�����A�@�B�w��A2000)

�}2�D�E����̕ω�

(�o�T�F�l�ԍs���ɋN�����鎖�́E�g���u���̖��R�h�~�̂��߂̕��@�_�̑̌n���A

�@���{�i���Ǘ��w�� �����Z�p�̈�ɂ�����l�ԍs��������A2002)

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�o�i�[�X�y�[�X

�����Z�p�m�E

�J�����S�R���T���^���g������

��771-1330

��������S������������k

�P�U�Ԓn�Q

TEL 088-694-3482

FAX 088-694-3482