�����Z�p�m�E�J�����S�R���T���^���g�������́A���̂Â���̌���ɂ�����J�����S�̍\�z�ƕi���̍�荞�݂��T�|�[�g���܂��B

TEL. 088-694-3482

��771-1330 ��������S������������k�P�U�Ԓn�Q

News�ڍׂPNews detail

�P�j���̌�̐l�ԍs���ɋN�����鎖�̖̂��R�h�~

����2001�N10���Ɂi�Ёj���{�i���Ǘ��w��ɓ���܂����B��������œ��X��������g���u���Ȃǂ̖��R�h�~�̃q���g�ł������Ȃ����Ƃ����̂�����̓��@�ł����B���͓������Z�p�m���ɂ����āu���s�Ɋw��(2001�N)�v�A�u���s��������(2002�N)�v�A�u���s��h��(2003�N)�v�Ƃ����e�[�}�Ŏ��s�i�g���u���j�̖��R�h�~�ɂ��Ę_�q�������Ƃ�����A���s�̖��R�h�~�͏d�v�ȃe�[�}�ł���܂����B�����āA10�N�̎����o�āA��N(2011�N)�A���̌�̐l�ԍs���ɋN�����鎖�̖̂��R�h�~�ɂ��ĐU��Ԃ��Ă݂܂����B�ȉ��́u���̌�̐l�ԍs���ɋN�����鎖�̖̂��R�h�~�v���甲���������e�ł��B�P�D�g�D����

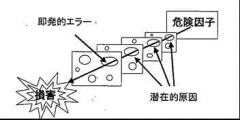

�@James Reason�́u�q���[�}���G���[�͐S���w�݂̂̑ΏۂƂ��đ�����̂ł͂Ȃ��A�w�i�ɂ���g�D�I�v���܂Ŋ܂߂čl����K�v������v�Ǝ咣���Ă���B

�@James Reason �͉p���}���`�F�X�^�[��w�����ŁA�����̒������㈲���Ă���B���̓��̊�����Љ��B

�EHuman Error�ł̓q���[�}���G���[���N���������O���v���Ɠ����v���ɕ����ĕ��͂��A�F�m�Ȋw�I�ɒNj����Ă������@�ɂ��Đ������Ă��� �B

�EManaging the Risks of Organizational Accidents�ł͑g�D�����ɐ��ތ��ׂ��o������O�ɂ��̒����c�����A�Ώ����邽�߂̎��H�I�Ȃ������̃A�v���[�`�̕��@�������Ă���B

�EManaging Maintenance Error�ł̓����e�i���X�G���[�������N�������̂𖢑R�ɖh���G���[�}�l�W�����g�̌������@���q���[�}���t�@�N�^�[�̊ϓ_����������A���X�N��ጸ���邽�߂̃}�l�[�W�����g��@�������Ă���B

�EThe Human Contribution (Unsafe Acts, Accidents�@and Heroic Recoveries)�ł͐l�Ԃ��u�G���[�̐��ݓI�v���v�Ƃ݂Ȃ��̂ł͂Ȃ��A�l�Ԃ��u��@���~���q�[���[�v�Ƃ��Ă݂邱�Ƃɂ��A���W���G���X�̍������S�ȑg�D���ǂ̂悤�Ȃ��̂��ɂ��Đ������Ă���B

�@�g�D���̂ɂ��Ă͍ŏI���u�l�ԍs���ɋN�����鎖�́E�i���̃g���u���̖��R�h�~�̂��߂̕��@�_�̑̌n���v�̒��ł����R�h�~�̊�{�I�ȍl�����Ƃ��Ĉ��p����Ă���B���ɁA�L���ȃX�C�X�`�[�Y���f���Ɋւ�����e�ɂ��Ĉȉ��ɔ��������B

�@James Reason�͑g�D���̂𗝉����邽�߂̎O�̋��ʊT�O�Ƃ��āu���ݓI�Ȋ댯�v�A�u�h��v�A�u���Q�v�������A���ɁA�[�w�h��ɐ��ޖ��ɒ��ڂ��Ă���B�[�w�h��Ƃ͈��S�̂��߂ɑ��d�ɏd�Ȃ��Ă���h��@�\�̂��Ƃł���B �Ȃ��A�����̐[�w�h�삪�j���Ď��̂��N����̂��BReason�͎O�̊ϓ_����l�@���Ă���B�n�߂ɐ��Y���ƈ��S���̃_�C�i�~�N�X�̊ϓ_������S���̌y�����N���郁�J�j�Y�����w�E�A���ɁA�[�w�h�삪�j������X�C�X�`�[�Y���f���ŕ\���A���ݓI�����ɒ��ڂ��邱�Ƃ̏d�v�����咣���Ă���B �Ō�ɁA������l�I�v���A�Z�p�v���A�g�D�v���̎O�K�w�ɑk���čl����ׂ����Ƃ������Ă���B �����ł͓��ɃX�C�X�`�[�Y���f���Ɋ܂܂�Ă����̎咣���������B

�Q�D�i�Ёj���{�i���Ǘ��w��̎�ȏo�����i2000�`2010�N�j

�@�i���Ǘ��w��̒���10�N�̎�ȏo�����𒊏o�����B�e���ڂ̏ڍׂɂ��Ă͕i���Ǘ��w��̕��݂Ƃ��Ċw��i�i��Vol41,��3.2011�j�ɂ܂Ƃ߂��Ă���B

�P�j�i���Ǘ����i���J�܂̑n�݁i2001�N1���j

�@�Y�ƊE�ŕi���Ǘ��Ɍg������D�G���L�\�Ȑl�ނ��������邽�߁A�n�݂��ꂽ�B

�Q�j���匤����u�����Z�p�̈�ɂ�����l�ԍs�������v�i2000�N2���j

�R�j�`�m�p�i�A�W�A�E�N�I���e�B�E�l�b�g���[�N�j�i2002�N�A��1��̍��ۉ�c�J�Áj

�@2011�N���݁A�A�W�A�̍��^�n����\����20�̉���g�D�����Q�����Ă���B�A�W�A�ɂ�����i���Ǘ��c�̂̃l�b�g���[�N�ł���B

�S�j����x�n�݁i2005�N�j

�@������蕪��̌ŗL�Ȗ���[���c�_����ꍇ�ɕ�����K�ɏ]���ĕ����ݒu�ł���B���݈ȉ��̕���ݒu����Ă���B

�@�E�\�t�g�E�F�A����i2005�N3���j�@

�@�@ �\�t�g�E�F�A�i���̊m�ۂ�ڎw���đn�݂��ꂽ���̂ł���B

�@�E�p�l�r�L�����y�ѐR����������i2005�N6���j�@

�@�@ ��O�ҐR�����x�̐M�������l�������R���̂�������������邽�߂̕���Ƃ��đn�݂��ꂽ�B

�@�@ �p�l�r�Ƃ�Quality Management System�i�i���}�l�W�����g�V�X�e���j���Ӗ�����B

�@�E��Â̎��E���S����i2005�N12���j

�@�@�ߔN�Љ�I�ȉۑ�ƂȂ��Ă�����Â̎��y�ш��S�̌����ڎw���đn�݂��ꂽ���̂ł���B

�T�j�C���J���[�~�i2005�N�j

�@�i���Ǘ��Ɋ֘A����e��w�̊w����������̓I�Ɋ��^�c����𗬉�ł���B

�U�j�i���Ǘ�����

�@4�i�K�̋�������B��N��10��܂ł̉��\�����ݐ���21���l�ɒB���A���i�ґ����͖�13���l�ɒB���Ă���B �V�j�i�r�p�b�I���̔��s�i2008�N9���j

�@���ƂłȂ����ɑ��č��x�ȏ��Ղɐ����������Ђs���邱�Ƃ�ړI�Ƃ��Ă���B���݂܂ł�16�������s�ςł���B �i�r�p�b��Japanese Society for Quality Control�i���{�i���Ǘ��w��j���Ӗ�����B

�W�j�V�Łu�i���ۏK�C�h�u�b�N�v�̔��s �@�@

�@���ł�1974�N�ɔ��s����Ă���B�i���ۏ̍l����������������H����Ă���Δ������Ȃ������Ǝv����g���u���̖h�~��ڎw���Ĕ��s���ꂽ�B

�X�j���f�^��Ȋw�Z�p�����c�̘A���i�����A���j�i2003�N�j

�@2011�N7�����݁A40�̊w�A����������Ă���B

�@ �ŏI���u�l�ԍs���ɋN�����鎖�́E�g���u���̖��R�h�~�̂��߂̕��@�_�̑̌n���v�͐��Ƃ̃��x���A�b�v�Ɠ����ɎЉ�S�̂ŕi���Ǘ��̈ӎ�����Ɏ��g�݁A���H��ʂ��ĎY�ƊE�֍v�����悤�Ƃ�����̂ł���B�i���Ǘ��w��Ɍ��炸�A�֘A�̊w����̑O�����̓w�͂ɂ���Ă��g���u���̖��R�h�~�͎����ł��Ă��Ȃ��B�Z�p�I�ɖ��m�Ȃ��̂ł���Ύ~�ނȂ��ʂ����邪�A�s���ӂ�A�|�J�~�X�̂悤�Ȃ��̂��ˑR�Ƃ��Ă���͉̂��̂��낤���B�܂��A���炩�ȃR���v���C�A���X�ᔽ�ɑ�������̂�����͉̂��̂Ȃ̂��B

�@���s�w�̒҂ł��锨���m���Y�搶�͎��s�̌��������̂悤�ɋK�肵�Ă���B

�@ �l�ɋN��������́`�@���m�A�s���ӁA�菇�̕s����A�딻�f�A�����E�����̕s��

�A �g�D�ɋN��������́`�@���s�ǁA���l�ϕs�ǁE�g�D�^�c�s��

�B ����̐ӔC�ł��Ȃ����́`�@���m

�C �l�E�g�D�̂�����̐ӔC�ɂ��ł��Ȃ����́`�@���ω��ւ̑Ή��s��

�@���ɁA�l�ɋN��������̂ł͎菇�̕s����A�g�D�ɋN��������̂Ƃ��Ă͉��l�ϕs�ǂ��Љ�I�ɂ͑傫�Ȗ��i�R���v���C�A���X�ᔽ�j�Ƃ��Ē��ڂ����B

�@�����ŁA�菇�̕s����Ƃ́u���߂�ꂽ�菇��K�������Ȃ��������߂ɋN�������s�v�̂��Ƃł���B�܂��A���l�ϕs�ǂƂ́u�g�D���̃��[�����d�����A����Ƃ̗��v��D�悵�߂��āA���̃��[�������Ȃ��������߂ɋN�������s�v�̂��Ƃł���B�������g�D�����������ň����N�����ꂽ�Ǝv���鎸�s�ɂ́A�Ⴆ�A�����ƁA���{�n���A���邢�͎O�H�����ԂȂǂ̎��s������B

�R�D10�N��́i��ȏo�����j

2000�N����2011�N�܂ł̎�ȏo������U��Ԃ�B�����̂̂��ƂƎv�������Ƃ��ŋ߂�������A�V�����Ǝv�������Ƃ��Â�������A�L���̞B�����ɜ��R�Ƃ��邪�A�L���ƋL�^�Ɏc�鑽���̎����A���̂��N���Ă���B

�i��ȏo�����j

2000�N�@�E�c�c����J���E���Փˎ��́i3��8���j�E�G�[���t�����X�̃R���R���h�@�ė��i�p���A7��25���j�E���W�c���Ŏ����B

2001�N�@�E���ΉԉΑ����������́i7��21���j�E���H�i�A�����U�������B

2003�N�@�E�X�y�[�X�V���g���E�R�����r�A���n���A�҂̍ہA�����i2��1���j

2004�N�@�EJR���m�R���E�����́A����107�l�A������555�l�i4��25���j�@�E�\���v�Z���U����蔭�o�i11��17���j

2007�N�@�E�s��ƂŊ����ꌴ�ޗ��̎g�p�����o�B�ȍ~�A�H�i���[�J�[���̋U�����������Ŕ��o�i1��10���j�B �@�@2008�N�@�E���{�����Œ������M���[�U�ɂ�钆�ł��������Ŕ����i1���j�B

2010�N�@�E�T���@�͂�Ԃ������f���C�g�J������n���A�ҁi6��13���j�E��t�����������D�Փˎ����i9��7���j�B2011�N�@�E�����{��k�ЁAM9.0�B�O���C�y�ѕ������̊C�ݕ��𒆐S��10m�ȏ�̒Ôg�ɂ���Q�B���̒n�k�E�Ôg�ɂ�蕟����ꌴ�q�͔��d�����̂������i3��11���j�B

�@�����̑����́A���ɁA���A���쓙�ŏڂ������͂��Ȃ���Ă��邪�A�����̎����A���̂͑����ꏭ�Ȃ���l�ԍs���ɋN�����Ă���ƍl������B

�@����ł͑̌n�����ꂽ�l�ԍs���ɋN�����鎖�́E�i���̃g���u���̖��R�h�~�̂��߂̕��@�_�͂����̎����A���̂ɑ��Ė��͂������̂��낤���B �@

�@���{�́u�o�ϗ́v�������A�u���������v���ቺ�����Ɗ����āu�Ȋw�Z�p�͂̐����v�܂Œቺ�����Ɗ����Ă͂��Ȃ����낤���B���̂��߁A���X�̎d���ɂ����Ă��ȑO�̂悤�ȑn�ӍH�v�őO�����̋C�������݂�A�g���u�����N���Ă��܂��悤�Ȃ��Ƃ͂Ȃ��ł��낤���B�m���Ɍo�ϗ͂������ڂɂȂ�Ɛ�������ł͐ݔ��������}�����i������̂��߂̍s�����݂邱�Ƃ͍l������B�@

�@�������A���N�|���~�ς��Ă����Z�p�͂܂ł��傫���������ނ��Ƃ͍l�����Ȃ��B����������Βm�b���o���ċ��n��E���Ă����͂��ł���B�o�ϗ͂��ǂ��ł��낤�Ɛl�ԍs���ɋN�����鎖�̂ɂ͗���������Ȃ���Ȃ�Ȃ����A���̂悤�ɂ��Ă����͂��ł���B

�@����ł����P�ł��Ȃ��̂͌o�ϗ͈ȊO�̖�肪����͂��ł���B�����ɂ��Ă͍X�Ȃ錴�����͂Ƒ�ւ̎��g�݂��K�v�ƍl����B���Ȃ��Ƃ��O���̎菇�̕s����≿�l�ϕs�ǂŏq�ׂ��u���[������邱�Ɓv�Ŗh�����Ƃ��ł���g���u���͔��������Ă͂����Ȃ��B

�@�ȏオ�u���̌�̐l�ԍs���ɋN�����鎖�̖̂��R�h�~�v����̔����ł��B���̂悤�ɂ��낢��ȃg���u���A���̂��������Ă��܂��B���̂قƂ�ǂ��l�ԍs���ɋN��������̂ƍl�����܂��B��������������A�Ĕ��h�~�u�����Ă�����̂����锽�ʁA�V���Ȍ����ɂ��V���ȃg���u�������₽�Ȃ��̂������ł͂Ȃ��ł��傤���B�����ɂ��Ă͑s���S�ł������Ɣ��Ȃ��A�V���ɑΉ�����悢�Ǝv���܂��B�I�m�ɂȂ�g���u���͎��ԂƋ��Ɍ�������ł��傤�B

�@�������A���̐��̒��ɂ͐V�������̂������玟�ւƐ��ݏo����Ă��܂��B�����ɂ͐V���ȃg���u��������ł���\��������܂��B������z�肵�A���R�h�~�̂��߂̍s�����Ƃ�Ȃ���Ȃ�܂���B���̂Ƃ��ɉ�����i�ɑΉ�����̂ł��傤���B�i���Ǘ���M�����H�w�̎�@�����ǂ���ɂ���ق����@�͂Ȃ��ƍl���܂��B

�@���R�ЊQ�����������Ƃ��l�H�������R�̃G�l���M�[�ɑς��ꂸ�傫�ȍЊQ�ƂȂ邱�Ƃ�����܂��B2011�N 3��11���ɔ������������{��k�Ђɂ��ЊQ������ł��B�p�m�����W���Đv���삵�Ă����͂��̌��q�͔��d������u�ɂ��Ĕj��Ă��܂��܂����B�z��O�̋K�͂ł������Ƃ������Ƃ����ŕЕt������ł��傤���B

�@�Ƃ���ŁA���́E�i���g���u���̖��R�h�~��i���̌���́u�l���i��݂���l�Ԃ̎��j�v�̌��㖳�����Ď����ł��Ȃ��ƍl���܂��B�u�l���v�͋��ɓI�ɂ͂��̐l�̗ϗ��ς⓹���ςł���A�e�l�̎��o�ɑ҂ق��Ȃ��̂ł����A�u�l���v�̌���ɂ͈��S���Đ����Ă���������K�v�ɂȂ�ƍl���܂��B���S�̂��߂ɂ̓��X�N���\�Ȍ���[���ɋߕt�������S�̊m�ۂ��s���ƍl���܂��B

�@���������ł́A���̂Â���̌���̊F�l�̐���^���Ɏ~�߁A���̂Â���̌���ɂ�����J�����S�̍\�z�ƕi���̍�荞�݂��T�|�[�g���܂��B

�o�i�[�X�y�[�X

�����Z�p�m�E

�J�����S�R���T���^���g������

��771-1330

��������S������������k

�P�U�Ԓn�Q

TEL 088-694-3482

FAX 088-694-3482