阿部技術士・労働安全コンサルタント事務所は、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。

TEL. 088-694-3482

〒771-1330 徳島県板野郡上板町西分字橋北16番地2

安全情報メモ4Safety information

4)事故・品質トラブルの未然防止に繋げる保全

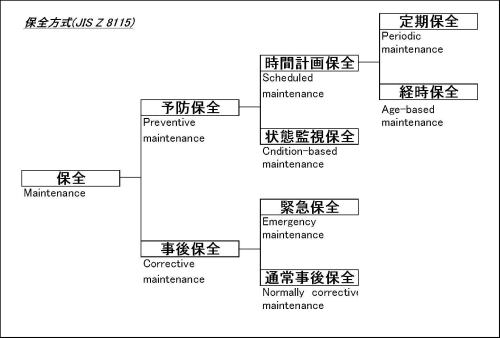

規模の大小にかかわらず事故や品質トラブルが発生すると原因の究明と対策に追われることになります。その時、いつも問題になるのが「発生するまで何故気が付かなかったのか」という点です。機械や構造物は完成した時がピークでその直後から経時的な変化が始まっています。従って、機械や構造物を安全に使用するための維持管理の方法を設計段階において考慮しておくことは技術者として当然行うべき責務であります。維持管理について、JISでは「保全、保守」として次のように定義しています。

「アイテムを使用及び運用可能状態に維持し、又は故障、欠点などを回復するためのすべての処置及び活動」

備考1.保全の管理上の分類は、次による

2.整備ということもある。

3.ソフトウェアアイテムの保全の場合は、ソフトウェアシステム及びそのサブシステムの不具合を修正した

り、性能やその他の特性値を改善したり、又は系の環境変化に対応するために行う 変更のプロセスをい

う(ISO/IEC 12207 参照)。

4.要求機能を実行できるようにソフトウェアアイテム又はそれを含む系の機能要素の状態に保持したり、回

復したりするための活動を指す。

5.保全活動は試験、測定、取替え、調整及び修理によって、系の仕様に基づいた機能状態を保つような行為

も含む(ISO 2382-14 参照)

次図は保全方式を分類したものです。適正に維持管理するための保全方式選定の参考になると思います。

保全方式

事故・品質トラブルの未然防止のために保全は必要です。3.11原発事故以降、「想定外」の声をよく耳にしますが、「想定外」は決して免罪符にはなりません。「想定外」を想定する努力をしない限り、事故や品質トラブルの再発を防止することはできないのです。想定する努力を放棄してしまったのでは話にならないのです。

点検の指示が無かったとか、点検対象に入っていなかったとか、言い訳をする前にやらなければならないことがあります。それは辻褄合わせではない真の原因を追求することです。例えば、点検対象を問題にするのであれば、点検対象に入っていないことに対する合理的な説明ができるか否かの検証が必要です。原因の追及が不完全のまま行われる対策ほど愚かなものはありません。時間も金も無尽蔵では無いことを肝に銘じなければなりません。(2012.12.6)

バナースペース

阿部技術士・

労働安全コンサルタント事務所

〒771-1330

徳島県板野郡上板町西分字橋北

16番地2

TEL 088-694-3482

FAX 088-694-3482