阿部技術士・労働安全コンサルタント事務所は、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。

TEL. 088-694-3482

〒771-1330 徳島県板野郡上板町西分字橋北16番地2

技術情報メモ10Technical information

10)破壊いろいろ

ものづくりの現場では種々の機械が稼働しています。当然のことながら、時には機械が故障して運転できなくなることもあります。故障の原因には機械的なものや電気的なものなどいろいろあります。運転の再開には故障の原因を特定し、修理などの対応が必要になります。部材等の破壊が明らかな場合はそれを交換すればよいのですが、故障の原因が外観からだけではわからない場合は機械を分解して調べる必要があります。故障の原因となった部材等が特定できるまで調べることになります。この際、故障の原因となった部品等の周辺の状況を正確に把握しておかなければなりません。部品交換後の再組み立てにも役立つだけではなく、組み立て時に発生していた初期の不具合が見つかる場合もあるからです。再組み立てが終了すると運転再開となります。さて、これからが再発防止や未然防止に向けた作業になります。取外した部品等を観察し、原因を調べていきますが、不良原因が分からない場合は部品メーカーに送って調べてもらうことも必要になります。また、原因が特定できていない段階では部品の予備を準備しておかなければなりません。

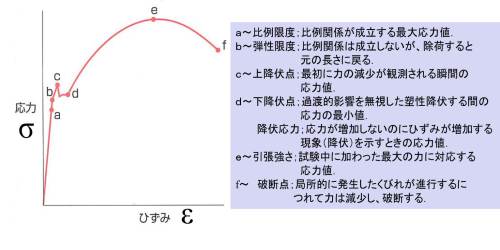

特に部材等が破壊されている場合は慎重な対応が必要です。設計時における材料の選定にまで遡って見直す必要も出てくるからです。機械材料に求められる重要な性質に「外力に対する強さ」と「外力による変形」があります。この機械的性質(力学的特性)はJIS規格で定められた材料試験を行うことによって得られます。材料試験には引張、圧縮、ねじり、曲げ、衝撃などがあります。外力に対する強さ(応力)と外力による変形(ひずみ)の関係は引張試験により求めることができます。図1は軟鋼の引張試験で得られた応力-ひずみの関係を示したものです。破壊は破断点で起こるのですが、破壊の形態は材料の種類、使用状態などで異なります。言い換えれば、破壊の状態を知れば破壊の原因を推定することが可能となるのです。

ここでは、破壊の形式をいくつかの観点から分類したものを紹介します。(1)[ (1)機械材料の基礎(美馬、長谷川) ]

(1)破壊が起こるまでに生じる塑性変形量によりーーー延性破壊、脆性破壊

(2)外力の作用の仕方によりーーー静的破壊、衝撃破壊、疲労破壊、クリープ破壊

(3)多結晶材料における破断箇所によりーーー結晶粒内破壊、結晶粒界破壊

(4)破壊面の結晶学的方位によりーーーへき開破壊、せん断型破壊

(5)破壊面の外観によりーーー粒状破壊、せん断破壊、繊維状破壊

(2)の疲労破壊について少し詳しく紹介します。

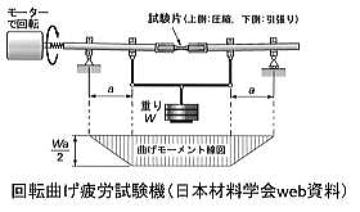

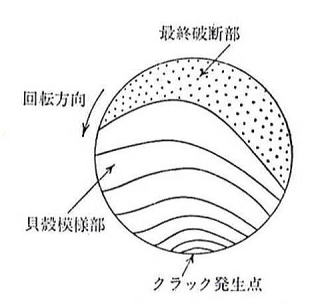

疲労破壊は巨視的な塑性変形を示さず、脆性破壊に類似しているようですが、その破壊面は極めて特徴のある様子を示しています。典型的な例を紹介します。図2は回転曲げ疲労試験機です。図3はこの試験機により得られた疲労破壊面のスケッチです。ある一点(クラック発生点)から始まって拡大する貝殻模様部と非常に荒い凹凸を示す最終破断部の二つの部分に分けられます。貝殻模様部は疲労破面の特徴です。貝殻の模様は疲労クラックが外力の繰り返し数の増加と共に徐々に成長した痕跡です。残りの最終破断部は破壊の寸前に疲労クラックが非常に速く進行した部分です。

当事務所ではものづくりの現場の皆様の声を真摯に受け止め、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。 (2013.5.24)

図1

応力-ひずみ線図

軟鋼の応力-ひずみ線図を示しています。

図2

回転曲げ疲労試験機

出典:日本材料学会web資料

図3

回転曲げ疲労破面のスケッチ

出典:機械材料の基礎 (美馬、長谷川)バナースペース

阿部技術士・

労働安全コンサルタント事務所

〒771-1330

徳島県板野郡上板町西分字橋北

16番地2

TEL 088-694-3482

FAX 088-694-3482