阿部技術士・労働安全コンサルタント事務所は、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。

TEL. 088-694-3482

〒771-1330 徳島県板野郡上板町西分字橋北16番地2

技術情報メモ12Technical information

12)トラブル(失敗)情報の知識化・共有化

ものづくりの現場では種々の事故・品質トラブルが発生しています。労働災害や品質クレーム、あるいは、労働災害や品質クレームには至らなかったが生産活動に支障をきたした事故や品質トラブルについては、その原因を可能な限り解析し、同様な事故や品質トラブルの再発防止もしくは未然防止に繋げていかねばなりません。この原因を科学的に解析する手法については安全情報11(事故・品質トラブル原因の解析)で紹介しています。

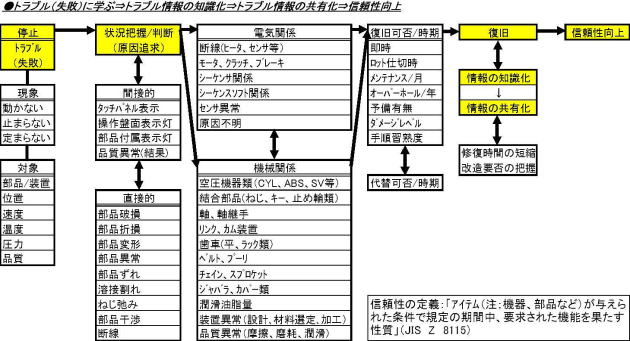

ここでは原因を解析する前段階として重要なトラブル(失敗)情報の知識化・共有化について考察します。図1はトラブル発生から復旧までの流れを示したものです。

トラブルが発生すると機械は(動かない・止まらない・定まらない)の何れかの状態にあります。その現象を引き起こしている対象は部品や装置の位置、速度、温度、圧力などで、結果として製造ライン上の製品品質が問題となります。

停止の状況は直接的にわかる場合と間接的な表示や製品品質の異常によりわかる場合があります。図1に示した電気関係や機械関係の部品の異常が多いようです。

復旧作業はトラブルの状況から判断します。簡単な修理であれば直ちに行いますが、そうでない場合は生産の予定変更も視野に入れた協議が必要になります。

トラブル発生から復旧までの作業は時間との戦いになります。製造ラインを最短で復旧し、品質を確保するため関係者は知識経験のすべてを傾けます。それ故、発生したトラブル(失敗)情報を整理し、知識として使える状態にしておく必要があるのです。知識化した情報を共有できる組織こそ、ものづくりの現場には必要なのです。

当事務所ではものづくりの現場の皆様の声を真摯に受け止め、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。 (2013.5.31)

図1.トラブル(失敗)情報の知識化・共有化

(トラブルに学び、知識化・共有化することにより、信頼性向上につなげる)

バナースペース

阿部技術士・

労働安全コンサルタント事務所

〒771-1330

徳島県板野郡上板町西分字橋北

16番地2

TEL 088-694-3482

FAX 088-694-3482