阿部技術士・労働安全コンサルタント事務所は、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。

TEL. 088-694-3482

〒771-1330 徳島県板野郡上板町西分字橋北16番地2

技術情報メモ24Technical information

24-1)架線部品逆で運転(JR東海 強度は余裕の設計)

「東海道新幹線で2014年5月、作業ミスでパンタグラフの部品が左右逆に取り付けられた車両が12日間にわたり営業運転していたことが5日、JR東海への取材で分かった」と2015年1月6日、徳島新聞は報じていました。「舟体」とよばれる金属部品が逆に取付けられていたようです。舟体を逆に取り付けると風圧でパンタグラフを押し上げる力が強くなり、架線が通常よりも摩耗する恐れがあるとのことです。JR東海の広報担当者は次のようにコメントしています。

「架線の強度は十分な余裕をもって設計されており、安全上問題はない。ただ確認を怠ったのは事実で、再発防止に努めたい。」

前項24)の繰り返しになりますが、通常、機械や構造物を設計する際には、使用する部材の破壊や変形の許容値を超えないように部材中に生じる応力を弾性限度以下に選びます。しかし、弾性限度以下であっても破壊や変形が生じることがあるため、疲労限度やクリープ限度を考慮しながら、次式を用いて部材に許容される応力(許容応力)を設定します。

σa(許容応力)=σs(基準強さ)/s(安全率)

σs(基準強さ)は材料の種類や使用条件により決定します。

安全率Sはその部材が使用される環境下でどの程度の余裕をもって安全であるかを示す係数です。JR東海の広報担当者がいう「十分な余裕をもって設計されておりーーー」の十分な余裕とはこの安全率が大きく設定されていたということだと思われます。いろいろ発言した中でこの部分がコメントとして記事になったものと推察しますが、設計の立場から言えば、逆に取付けられないような構造の検討(フールプルーフの考え方)や6回もあった車両検査で見逃された検査マニュアルの見直しが必要だと考えます。

当事務所では人間行動に起因する事故・品質トラブルの未然防止をお手伝いします。また、ものづくりの現場の皆様の声を真摯に受け止め、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。 (2015.1.25)

24)設計の勘どころ(Unwinの安全率と確率論的安全評価)

構造設計では機械や構造物の使用及び設置環境における部材の剛性、強度及び変形を検討しなければなりません。通常、機械や構造物を設計する際には、使用する部材の破壊や変形の許容値を超えないように部材中に生じる応力を弾性限度以下に選びます。

しかし、弾性限度以下であっても破壊や変形が生じることがあります。繰り返し荷重による疲労破壊と一定荷重を作用させることによるクリープ現象(変形)が知られています。これらの場合、部材中に生じる応力は疲労限度やクリープ限度以下に設計しておかなければなりません。

ここで、疲労限度には繰り返し荷重が(107回以上)作用しても破壊しない応力振幅の値を採用します。

また、クリープ現象を生じる材料については例えば1000時間に0.1%の歪を生じる応力の限界をクリープ限度として採用します。

構造設計ではこれらのことを考慮しながら、破壊や変形が生じないように部材に許容される応力(許容応力)を設定しなければならないのです。

ところで、許容応力は次式で求められます。

σa(許容応力)=σs(基準強さ)/s(安全率)

σs(基準強さ)は材料の種類や使用条件により決定します。

例えば、軟鋼やアルミニウム合金などの延性材料では下降伏応力や耐力、鋳鉄のような脆性材料では引張や圧縮による極限強さを採用します。

述べるまでもないことですが、繰り返し荷重を受ける場合は疲労限度、高温で使用される場合はクリープ限度を採用します。

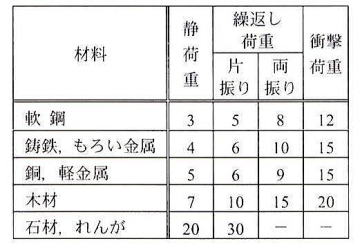

安全率Sはその部材が使用される環境下でどの程度の余裕をもって安全であるかを示す係数です。ここでは表1にUnwin教授が提唱した安全率の一例を紹介します。表1はJSMEテキストシリーズ「材料力学」から引用したものです。極限強さを基準とした安全率を示しています。

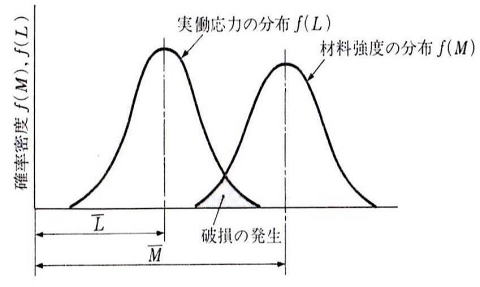

ところで、実際の部材が受ける応力及び部材の強度は統計的にばらついています。図1は基礎機械設計工学から引用したものです。図1の重なった領域では破壊が発生します。従って、安全率は破損(破壊)確率と関係づけて考え、設定しなければなりません。

このように設計技術者には安全率の設定という難問が課せられていることを認識しなければなりません。安全率の設定を誤ると事故が発生するのです。Unwin教授は50年以上前に安全率の考えを提唱しました。その後、確率論的安全評価へと発展、進歩しています。

確率論的な方法では、従来、明確には意識していなかった確率的な分布を意識し、定量的な評価を試みます。そして、確率論的安全評価では被害発生の程度を明らかにしていきます。そのため、種々の解析方法が開発、使用されています。安全情報メモ11で紹介した解析方法の中にも以下のとおり該当するものがあります。

①FTA(Fault Tree Analysis)

目標は事故・品質トラブルの起こり易さを確率論的に数値で評価することにあるが、個々のデータ収集が不十分

なことが多く、数値で評価することは困難なことが多い。

②ETA(Event Tree Analysis)

FTAが事故・品質トラブルの結果を設定して原因解析を進めるのに対し、ETAはFTAの逆の方向(初期事象⇒

結果)に原因解析を進める。

③HAZOP(Hazard and Operability Study)

ガイドワードを用いて一連の質問を行いながら解析を進めるところが特徴であるが、この解析には当該システム

や専門的な技術に関してかなりの知識を有する者の参画が必要である。

④FMEA(Failure Modes Effects Analysis)

システムを構成する要素などの故障が及ぼす影響を定性的に解析する手法である。元は米国の自動車協会が開発

したものであり、信頼性解析の分野で用いられていた。

⑤FMECA(Failure Modes Effects and Criticality Analysis)

FMEAに危険度(数値化)の考えを加え、システムを構成する要素などの故障が及ぼす影響を定量的に解析する

手法である。

表1.極限強さを基準とした安全率

出典:JSMEテキストシリーズ「材料力学」

(日本機械学会)

図1.部材に作用

する実働応力と材料強度との関係

出典:基礎機械設計工学

(兼田、山本)

当事務所では人間行動に起因する事故・品質トラブルの未然防止をお手伝いします。また、ものづくりの現場の皆様の声を真摯に受け止め、ものづくりの現場における労働安全の構築と品質の作り込みをサポートします。 (2015.1.25)

バナースペース

阿部技術士・

労働安全コンサルタント事務所

〒771-1330

徳島県板野郡上板町西分字橋北

16番地2

TEL 088-694-3482

FAX 088-694-3482